AFM

En el siguiente articulo trataremos de crear un manual con el cual se pueda aprender a manipular el microscopio AFM de la facultad de física de la Pontificia Universidad Católica de Chile.

Contents |

Composición del AFM

Aquí se describen los materiales principales que componen este AFM home-made, junto con su función.

Punta

Esta herramienta es la que permite el scanner de la superficie a estudiar. Funciona gracias a su deflexión, o sea, su doblamiento hacia la muestra estudiada, y según la fuerza existente entre la punta y la muestra, es el sistema de scanner de ella. De manera introductoria, se mencionan los modos de interacción a continuación:

- Modo de contacto: Es el que se utiliza en nuestro AFM, y tanto la deflección de la punta como la fuerza de interacción entre la punta y la muestra son constantes.

- Modo de no contacto: La punta no toca la muestra, y oscila con una frecuencia levemente cercana a la de resonancia de la punta. Su amplitud de oscilación varía entre 1 y 10 nm, siendo, por ello, las fuerzas de Van Der Waals las responsables de su oscilación.

- Modo de contacto intermedio: La punta toca la muestra intermitentemente, con una frecuencia cerca de la de resonancia de la punta, pero con una amplitud entre 100 y 200 nm, un orden de magnitud mayor que del modo de no contacto. Las fuerzas asociadas pueden ser tanto de Van Der Waals, electrostática y otras.

Curiosamente, en este AFM se utiliza el modelo de punta PPP-NCL, que es para modo de no contacto. Aquello se explica simplemente por la eficiencia de funcionamiento de este tipo de puntas, en comparación a las puntas de contacto utilizadas. Las especificaciones se indican a continuación:

- Material: Silicio

- Dimensiones (espesor x longitud x ancho):

- Frecuencia de Resonancia: 190 KHz

- Constante de Fuerza: 48 N/m

Cantilever

Es una estructura flexible, compuesta en mayor proporción por Silicio (al igual que la punta), que se dobla según las fuerzas que existan entre la punta y la muestra, descritas anteriormente. El cantilever se definió inicialmente como la estructura flexible misma, que incluía la punta incorporada en su construcción, pero existen diversos modelos en la actualidad, siendo el utilizado para este AFM una punta incorporada paralelamente a la cara de mayor área del cantilever.

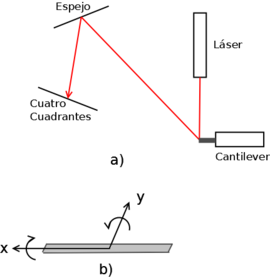

Ahora bien, la deflexión del cantilever, para este AFM se detecta apuntando un láser rojo hacia la punta, ya que esta deflexión es directamente proporcional a la variación del ángulo de reflexión del láser. Y para detectar estas variaciones, se utiliza un sistema de fotodiodos de cuatro cuadrantes. Por otra parte, esta medición no puede realizarse si la punta se ha dañado o si se desea cambiar el modo de contacto, y el principal modo de observar la rotura de la punta es con la ausencia de la reflexión del láser, que se puede observar en la televisión. Para ello, cuando se requiere cambiar la punta del cantilever, se retira la punta aplicando acetona, con la ayuda de algodón. Para volver a colocarla en el cantilever, se utiliza esmalte transparente para uñas, colocándolo sobreél, para pegar la punta, y luego, encima de ella para incorporar y facilitar la incorporación de ambas estructuras.

Laser

El laser se ocupa para medir la deflexion de la punta con ayuda de un espejo y el sistema de deteccion de cuatro cuadrantes. Es importante mencionar que el laser es infrarojo tiene una longitud de onda de 630 nm y que su foco se encuentra a 37 mm del objetivo.

Sistema de Detección de Cuatro Cuadrantes

Un fotodiodo es un fotodetector que convierte luz incidente en corriente o voltaje de salida. Para este caso, la intensidad de luz reflejada por la punta y detectada por este elemento se observa como voltaje de salida.

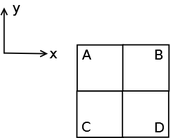

Ahora, ya que un AFM analiza superficies, la deflexión también se presenta en dos ejes, lo que se soluciona con el sistema de cuatro cuadrantes, siendo cada uno de ellos un fotodiodo. Con ello, respecto a un centro de referencia fijado para cada medición, la deflexión, horizontal y/o vertical, se detecta en base a la variación de la luz incidente en cada fotodiodo. Así, si se toma el sistema de cuatro cuadrantes como un plano cartesiano xy con su centro (0,0), cualquier cambio que sufra el cantilever del AFM respecto a las fuerzas interactuantes con la muestra, va a verse manifestado en uno o más vectores posición de los rayos de láser reflejados.

Con ello, para cada medición, una vez dispuesta la muestra, se debe ajustar la dirección del láser tal que incida exactamente en la punta utilizada (aquello se comprueba observando tres puntos de láser en la pantalla, uno en la punta, y dos equidistantes de ella, uno arriba y el otro abajo). Después, debe acercarse el sistema completo (cantilever, punta, láser y su soporte, sistema de cuatro cuadrantes) hacia la muestra, que se coloca sobre un escáner (sistema que se enmarca en los llamados piezoeléctricos) tal de provocar el contacto preciso de la punta con la muestra, característica fundamental de este AFM y su uso en modo de contacto. Tanto el ajuste de la dirección del láser como el ajuste de la altura del sistema superior completo, se observan mediante el uso de una cámara de video con zoom óptico, conectada a una televisión que se encuentra detrás del AFM.

Luego, se debe ajustar la dirección del espejo de modo de que el rayo reflejado incida en el centro del sistema de cuadrantes (la posición de x debe estar en cero, y la suma del voltaje detectado por los cuadrantes debe ser aproximadamente , que permite la maximización de la detección de los rayos de láser reflejados).

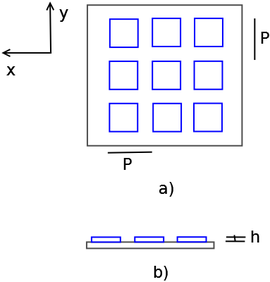

Muestras de Calibración

La señal de salida, que corresponde al registro de variaciones de altura/profundidades, como se mencionó anteriormente, se presenta en unidades de volts, que va variando conforme se va escaneando la muestra. Pero como lo que se desea es conocer estas variaciones asociadas, en unidades de longitud, se necesita calibrar la relación entre los volts que registra el sistema de cuatro cuadrantes y la profundidad real de la muestra. Para ello sirve una muestra de calibración, que posee una figura determinada, como un cuadrado o un círculo por ejemplo, que se repite periódicamente cada cierta distancia horizontal y vertical.

Cada scanner utilizado requiere de esta calibración, que permitirá que la medición de una muestra real se enmarque en sólo datos de longitud. Con ello, al escanear esta muestra, con la ayuda de los software descritos posteriormente, uno puede comprobar, en primera instancia, la periodicidad, y con ello, observar el comportamiento de la punta y su precisión respecto al escaneo de los escalones.

En segundo lugar, al conocer el modelo de la muestra (como los ejemplos dados en la figura a la izquierda, en el inciso siguiente), y por ende la altura, en nanómetros, de los escalones, se puede determinar la razón R, que tiene unidades de , que es la calibración, requerida por el software de registro de topografías, para registrar los tres ejes coordenados en unidades de longitud. Aquello se realiza obteniendo un corte de la topografía registrada, de modo de hallar la periodicidad, de manera horizontal o vertical (según se desee), y la altura del escalón, que está en unidades de voltaje.

Tipo de Muestras Analizadas

Una vez obtenida la razón , se está listo para medir muestras para investigar su composición química, su orientación en el espacio, etc. Debido a que la punta puede sentir fuerzas incluso del orden atómico y/o molecular, el AFM, en general, puede registrar una gran variedad de muestras tridimensionales, tanto una superficie misma como profundidades, alturas y sobresaltos que la componen. Por ello, muchas muestras biológicas, químicas y de polímeros pueden analizarse con un AFM, ya que el daño a la muestra, en la mayoría de los casos, es mínimo, y permite observar tanto las estructuras químicas como su orden.

Para el modo de contacto, que se utiliza en este AFM, se observaron diversas muestras, realizadas en el laboratorio de Plasma de la facultad, de polímeros, analizando principalmente las mayores protuberancias en las topografías, asociadas a moléculas que sobresalen sobre otras, con lo que, posteriormente, pueden analizarse las cadenas repetidas, propio de los polímeros.

Sistema de Control

Circuitos de retroalimentación

Un circuito de retroalimentación, consiste en un sistema de control cerrado con una entrada y una salida, pero que es dinámico, pues parte de la información en la salida alimenta la entrada. Esta importante característica, hace que la respuesta del circuito en el tiempo tenga 2 posibles formas (o 3 si se quiere): la salida explota o aumenta incontrolablemente hasta que el sistema se satura o se dispara algún otro mecanismo de control, lo que llamamos retroalimentación positiva, o bien, el sistema es una suerte de estabilizador de señal que tiende a anular rápidamente cualquier variación que se produzca en torno a un punto dado, esto es retroalimentación negativa. En sistemas más complejos puede arreglarse un tipo de retroalimentación bipolar que salta entre una y otra respuesta.

Un circuito de retroalimentación es un objeto muy general, y puede darse en infinidad de ámbitos distintos. El sistema endocrino humano, esto es el control de la secreción de hormonas en el cuerpo humano, funciona a base de circuitos de retroalimentación, como es el caso de la secreción de la hormona adrenalina, un ejemplo de retroalimentación positiva: el sistema nervioso central, mediante los sentidos, es alertado de alguna situación extrema, con lo que la hipófisis secreta rápidamente una pequeña cantidad de adrenalina, la cual es enviada al torrente sanguíneo y repartida por el cuerpo llegando a otras glándulas secretoras, donde por sus propiedades químicas, abre los canales y activa los procedimientos para secretar más adrenalina, desencadenándose una produción tipo exponencial de la hormona a través de todo el cuerpo, hasta que la saturación de adrenalina en la sangre logra activar (a partir de la hipófisis) la producción de un inhibidor químico que detiene la avalancha adrenalínica, y que luego es eliminada através de la transpiración, entre otras cosas.

La retroalimentación negativa, por otra parte, es el foco de nuestro estudio ya que es el mecanismo que se utiliza en corrección de errores, posicionamiento de alta presición, estabilización de señales, termostatos y una gran cantidad de aplicaciones de la vida diaria. En electrónica, se habla de una modelo de retroalimentación genérico, altamente utilizado gracias a su simplicidad y excelentes resultados, y sobre todo gracias a su plasticidad, ya que la adecuada variación de sus parámetros puede llevar a bajos costos y altísimas precisiones. Este modelo es llamado un controlador PID, y se detalla a continuación.

Controladores PID y PI

Un controlador Proporcional Integral Diferencial intenta corregir la diferencia o error entre una variable medida y un punto fijo dado (o setpoint de aquí en adelante), calculando y ejecutando una determinada acción ( la respuesta o salida) para modificar la variable medida.

El algoritmo básico tiene la siguiente forma:

donde U es la respuesta y es el error, esto es la diferencia entre el setpoint y la medición. La respuesta es entonces una suma de 3 términos: el P (que es proporcional al error), el I (que es proporcional a la integral del error) y el D (que es proporcional a la derivada del error). Los parámetros de control son: ganancia proporcional

, tiempo integral

, y tiempo diferencial

.

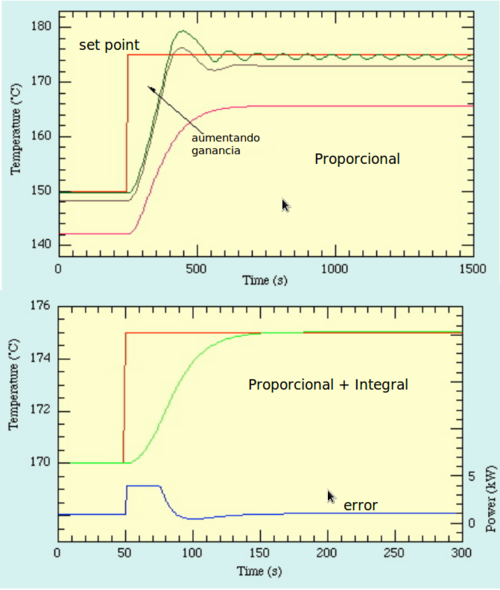

En honor a la simplicidad, podría pensarse en un sistema de control que sólo consta de un parámetro proporcional , que aplica una respuesta que es proporcional al error en orden de reducirlo, luego la respuesta va acercándose, junto al error, de manera asintóticamente a cero, aunque nunca lo alcanza. El problema de esto es que la variable medida no es capaz de alcanzar el setpoint y el sistema se queda en un estado estable (

conocido como steady-state), pero que es ligeramente diferente al deseado. Por otra parte, si se piensa en disminuir este desfase aumentando la ganancia

se pierde estabilidad, como se ve en la figura.

La solución entonces, aparece con el término intergal, el cual nos asegura que el error en el steady-state será siempre cero. Imaginemos un sistema en steady-state con respuesta constante y error constante

. De la ecuación anterior se obtiene que:

mientras , se contradice la asumpción de que

es constante. Un controlador con acción integral tendrá siempre un error nulo en steady-state, como se aprecia en la figura.

Ahora bien, el parámetro diferencial es típicamente utilizado cuando los sistemas tienen dependencias que son mayores que primer orden, y se requiere entonces de un amortiguamiento, que dado que depende de la tasa de cambio del error, lo que usualmente hace es reducir la amplitud de la oscilaciones en torno al setpoint. Se dice que el término diferencial es proporcional a la predicción del error, pues obtiene una extrapolación de éste mediante la tangente de la curva. El problema que presenta el término diferencial, sin embargo, es que para mediciones con ruido o error de alta frecuencia, la ganancia diferencial puede llegar a ser arbitrariamente alta (al derivar seno o coseno la frecuencia sale como constante), luego el sistema puede volverse altamente inestable.

Además de la simplicidad (y el costo), esto último lleva a que nuestro AFM utilice un controlador PI, con términos proporcial e integral solamente.

Ajuste de las ganancias  y

y

Como se puede desprender de lo anteriormente descrito, y visto en la figura anterior , los parámetros de ganancia permiten ajustar principalmente la rapidez y precisión con que el sistema alcanza el setpoint. Pero ¿qué es el setpoint en nuestro sistema de control del AFM?

El modo más típico de operación es el de fuerza constante, donde a lo largo del sondeo de la muestra, el sistema de control debe mantener una deflexión o fuerza constante sobre el cantilever (el setpoint) mediante el movimiento del scanner en el eje z. El sistema funciona, en términos generales, de la siguiente manera: existe un setpoint operacional que fija la deflexión que debe tener el cantilever en todo momento, luego cuando la punta se pone en contanto con la muestra las fuerzas interactuántes varían la deflexión generando un y con esto una respuesta

, que corresponde a un potencial aplicado al scanner piezoeléctrico tal que éste se desplaza en la dirección z según sea

. dado que las fuerzas interactuantes entre la punta y la muestra son dependientes de la distancia, el movimiento en z cambia la deflexión, y con esto se produce la retroalimentación, luego el sistema de control es capaz de re-posicionar el scanner tal que se mantenga la deflexión constante (o la distancia punta-muestra podríamos decir) en cada punto del plano de la muestra.

Se infiere que la rapidez para alcanzar el setpoint debe estar estrechamente relacionada con el tiempo de adquisición por línea, así como la precisión con los posibles defectos o artefactos de la imagen. Según sea la topografía de la muestra, deben ajustarse los parámetros del sistema de control que respondan adecuadamente.

En el caso de una topografía rugosa, por ejemplo, donde se produzcan cambios bruscos en , no es recomendable un

alto, pues podría llevar a inestabilidades, mientras que un tiempo de integración

largo, podría ayudar a disminuir la inestabilidad y responder con relativa rapidez a la topografía, siempre considerando que para estos casos lo óptimo sería también aumentar el tiempo de exposición.

Un sistema de control rápido, con alto y

bajo, es bueno para superficies más bien planas, y permite un escaneo rápido, mientras que un sistema lento (con

bajo y

alto) es más recomendable para muestras rugosas o de topografía compleja.

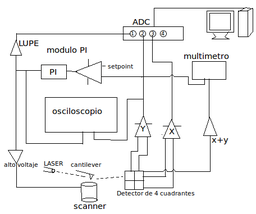

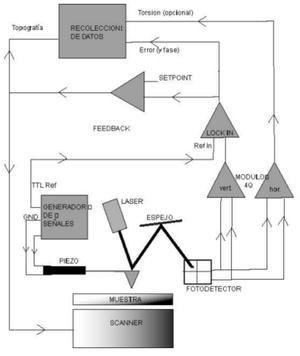

Diagrama del sistema de control del AFM

ADC: Analog To Digital Converter, es un conversor de señales analógicas a digitales y, esto es, una señal continua a una cantidad discreta de números. Aquí se utliza para digitalizar y guardar la información de los desplazamientos del scanner (canal 1) y la deflexión del cantilever a través de los canales X e Y (canales 2 y 3 del ADC).

Osciloscopio: Se tienen las señales de entrada y de salida del módulo PI en tiempo real.

Multímetro: Se mide el voltaje entregado por la suma X+Y, tal que al posicionar el LÁSER ésta se maximize.

Amplificador de alto voltaje: Trasforma la pequeña salida del módulo PI en alto voltaje, dadas las necesidades del scanner piezoelétrico.

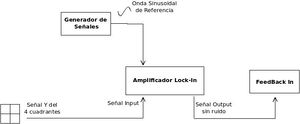

Lock-In

El amplificador Lock-In, o rectificador sensible a la fase, es fundamental para el funcionamiento de los distintos tipos de microscopios de sondeo de superficies, en especial en los modos dinámicos del AFM.

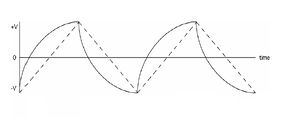

Descripción del Aparato

Un amplificador Lock-In es un tipo de aparato electrónico que puede extraer una señal de un cierto tipo de onda, con frecuencia conocida, de un ambiente extremadamente "ruidoso" (La razón S/N, Signal to Noise, puede ser -60 dB o aun menor) mediante la modulación y posterior detección por fase de dicha señal. Este aparato ocupa esencialmente el método de detección homodyne con un filtro pasabajos o low-pass. El funcionamiento del Lock-In se basa en la mezcla de ondas a través de un mezclador de frecuencias, es decir entrega una señal que es el producto de una de entrada y otra generada localmente por el Lock-In. Esta mezcla se ocupa para transformar la fase y la amplitud de la señal de AC a DC. Con todo esto se puede conocer la amplitud de la onda, frecuencia y eventual fase que tiene la señal buscada.

El amplificador Lock-In fue desarrollado e inventado por Robert H. Dicke de la Universidad de Princeton, quien fundo la compañía de Investigación Aplicada de Princeton (PAR).

Teoria acerca de su funcionamiento

El Lock-In funciona ocupando un principio básico de las ondas electromagnéticas, la ortogonalidad de las funciones sinusoidales. Para esto el Lock-In genera señales de referencia con la misma frecuencia de la que se quiere encontrar, que podemos aproximar a la siguiente forma:

Por otro lado, la señal que ingresa al Lock-In esta formada por una onda que tiene la misma frecuencia que la señal de referencia, con su respectiva amplitud y fase, mas una componente que corresponde a todo el ruido externo, la señal de entrada la podemos representar aproximadamente como:

El Lock-In amplifica y digitaliza esta señal, para luego realizar el producto con la componente en fase y en cuadratura (desplazada 90 grados) de la referencia.

Donde y

representan la referencia en fase y en cuadratura respectivamente,

y

representan la entrada en fase y en cuadratura respectivamente,

y

representan la componente del ruido luego de la multiplicación y los instantes de muestreo están representados por la variable t.

Filtrando las componentes de alterna y conservando únicamente el valor medio (o de continua), se obtienen como salida dos señales con valores iguales a la componente en fase de la señal de entrada y la componente en cuadratura.

Como utilizar el Lock-In

El amplificador Lock-In presente en el microscopio AFM de la facultad de física de la Pontificia Universidad Católica de Chile es un modelo 5320-Differential Amplifier (SPM) marca Princeton Applied Research (PAR). En la imagen de la derecha podemos ver el Amplificador Lock-In.

Es importante mencionar que el amplificador Lock-In solo se debe utilizar en el modo contacto intermitente, la punta que se utiliza es, extrañamente, una de no contacto, la misma que ocupamos en el modo de contacto, los detalles de esta punta estan antes explicados, lo único que tal ves se debería mencionar acá es que según el productor de la punta, Nanoworld, la frecuencia de resonancia es 190 KHz.

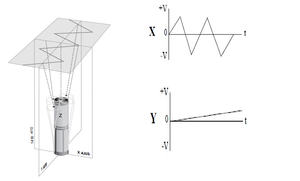

En cuanto a la conexión del Lock-In podemos decir que se necesita un generador de señales el cual se conecta por un lado a un osciloscopio y por otro a la entrada de la señal de referencia del Lock-In, que se encuentra en la parte trasera de este. También debemos conectar el canal de entrada a la señal proveniente del eje y del AFM. Finalmente la señal de salida se conecta al feedback in. En el diagrama que esta a la izquierda se pueden ver bien explicadas gráficamente las conexiones necesarias para el funcionamiento del aparato.

Para comenzar a tomar datos lo primero que debemos seguir los siguientes pasos:

0) Se debe calibrar el láser, el 4 cuadrantes y la altura de la punta, tal como en el caso de modo contacto.

1) Encendemos el generador de señales.

2) Determinamos la frecuencia de resonancia de la punta que estamos utilizando, para esto variamos la frecuencia del generador de señales hasta que en el osciloscopio se muestre la onda con amplitud máxima, esta frecuencia es la de resonancia, debería estar cerca de los 190 Khz.

3) Ahora comenzamos a variar la fase y amplitud de la onda con las opciones del Lock-In hasta que se vea una señal de salida nula en la pantalla del Lock-In.

Esto ultimo se hace porque de esta manera el Lock-In esta constantemente retro-alimentando al sistema de tal forma que la frecuencia de resonancia de la punta va variando según la superficie que esta analizando, dejando siempre la señal de salida nula, necesario para realizar el modo de contacto intermitente correctamente.

Hecho todo esto se puede comenzar a tomar los datos desde el computador en el modo de contacto intermitente.

Artefactos o Problemas en la Imagen

Las imágenes producidas por el Microscopio de Fuerza Atómica pueden presentar fallas producidas por la calidad de los instrumentos, tanto como el escáner como la punta. A continuación, se estudiarán ambas fuentes de error y se plantearán sus posibles soluciones con ayuda del software PV-WAVE.

Problemas instrumentales

Punta

La relación entre la geometría de la punta y el tamaño de la muestra estudiada es el factor determinante en la calidad y exactitud de la imagen lograda. Por ejemplo, si se quiere estudiar una superficie de 100nm, un diámetro de 10 nm será útil para obtener una buena imagen. Uno de los problemas más comunes es la ampliación de una característica de la superficie. Ésta se produce por la interacción entre el lado de la punta y el objeto sobresaliente, que se produce de manera adelantada con el extremo de la punta. Sin embargo, al observar el perfil de línea, se obtiene el tamaño real.

Si al estudiar una característica subsuperficie esta aparece pequeña, la causa es el impedimento de la punta de interactuar completamente con el fondo de ella. El problema recae en la geometría de la punta: mientras más afilada, más precisa es.

Cuando la punta se quiebra, se aprecian dos problemas dependiendo de la característica de interés: Si éstas son ángulosas (como una peineta ancha), la imagen se presentará borrosa hacia un lado y en su perfil de línea se apreciará una clara asimetría. En cambio, si éstas son más pequeñas que la punta, se apreciará un patrón de figuras debidas a la reflexión de la punta en la superficie.

Escáner

La posición relativa del escáner con respecto a la muestra produce desajustes en la imagen; más aún al considerar que se pueden presentar en cualquier dirección (x,y,z).

El ángulo entre la muestra y el escáner (punta) debe ser perpendicular. En caso contrario, el mapeo de la punta será asimétrico. También, la linealidad en las tres direcciones debe ser estar calibrada: entre el movimiento del escáner y la ubicación de la muestra en el plano X-Y, y entre el piezoeléctrico y microscopio en el eje Z. Cuando esto falla, se presenta una estructura distorsionada y una conversión fallida, respectivamente.

El escáner piezoeléctrico, al comenzar a interactuar con la muestra, puede presentar un leve desvío producido por el cambio térmico en él, distorsionando la curvatura de la estructura sólo al principio. Luego, al seguir mediante la fuerza miroscópica, su distancia a la muestra se determina por la naturaleza de ambas exhibiendo una curva base como reacción ante la superficie (como remover este efecto de la imagen, se verá en la siguiente sección). Además, como este es de naturaleza eléctrica presenta histéresis, es decir, su comportamiento no es lineal a medida que barre la sección superficial. Para solucionar esto, se configura el voltaje aplicado en concordancia con la histéresis del piezoeléctrico: se define su curva antes de escanear la imagen.

Otros

El ambiente de AFM, idealmente debería carecer de vibraciones mecánicas y acústicas. La solución a ésto es posar el microscopio sobre una mesa antivibración (evitando así estructuras inexistentes en la imagen) y cualquier tipo de ruidos.

Además, la muestra debe estar limpia. Para ello, se le aplica un solvente neutro y se manipula sólo con guantes y una pinza.

Finalmente, si la interacción de la electrónica falla, puede producir patrones en la imagen, o ruidos, expresados en oscilaciones en el perfil de la muestra.

Utilizando PV-WAVE

Este software permite mostrar y analizar las imágenes producidas por AFM. A continuación se explicarán como corregir algunos errores en la imagen, definiendo la herramienta y como acceder a ella:

Flatten: Sirve para solucionar el problema de la curva base explicado anteriormente. Este, configurado correctamente con el número de la base del escáner utilizado, sustrae dicha característica proporcionando más exactitud entre lo observado y lo medido.

Invert: La imagen creada posee los colores opuestos de la superficie, presentando características inexistentes como una cima en vez de una sima. Para solucionar esto, se ocupa esta función la cual invierte los colores de la imagen.

Para abrir una imagen y analizarla, se deben seguir el algoritmo a continuación:

- Una vez abierto el programa PV-WAVE, dirigirse a File y clickear, con el secundario, Read Data. Ingresar el nombre del archivo de interés, como por ejemplo 220910*.*, y apretar en el teclado enter.

- Con los datos ya ingresados, se desea corregir la imagen. Para ello, dirigirse a Process y seleccionar Flatten: esta herramienta viene en default en nivel 0, el cual puede cambiarse haciendo click con el secundario. Se elige la imagen de interés y se guarda a un canal a gusto (representados por un número).

- Luego, para invertir la imagen anterior, se selecciona Invert y colocar esta imagen en otro canal.

- Para apreciar ambas imágenes, se apreta Display y se elige el canal y la patalla (representada por una letra mayúscula) que se desea investigar. Así el nombre de éstas serán del estilo 1A, 2C, 4D, etc. Se puede elegir en Display 2D, Display 3D.

- Si se quiere observar el perfil en 1D (o de línea), se selecciona Cut line section, eligiendo el perfil vertical u horizontal. Una vez escogido el canal de la imagen y la latitud a medir, se presiona Display y Lineview para verlo.

- Para medir las características en el perfil 1D, se v aa Process, Measure y se elige la pantalla de interés (letra).

- Finalmente, para guardar la imagen, dirigirse a File, Save (como .tiff) y escribir el nombre del archivo.

Piezoeléctricos

El efecto piezo electrico se presenta en ciertos materiales que al aplicarles una tension mecanica adquieren una polarizacion electrica en su configuracion atomica, generando una diferencia de potencial y cargas electricas en su superficie. Tambien se puede dar de manera inversa, o sea, aplicando un voltage al material se pueden lograr desformaciones en el. Los materiales piezoelectricos por tanto pueden ser utilizados para convertir energia mecanica en energia electrica y viceversa.

Normalmente el efecto piezo electrico es reversible, cuando se deja de aplicar un voltaje al material, éste recupera su forma original.

Materiales piezo electricos

La principal caracteristica de los materiales piezoelectricos es que estos no poseen un centro de simetria. La compresion o cizallamiento del material consiste en disociar los centros de gravedad de las cargas positivas y de las negativas, por lo que aparecen dipolos electricos y en adicion cargas de signo opuesto en la superficies enfrentadas, generandose una diferencia de potencial en el material.

Hay dos tipos de materiales piezoelectricos: los que poseen carácter piezoelectrico de manera natural ( turmulina, cuarzo ) y materiales ferroelectricos que tras ser sometidos a una polarizacion presentan propiedades piezoelectricas.

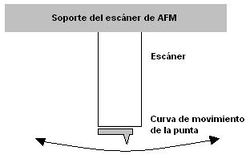

Como trabajan los Escáneres Piezoeléctricos

En microscopia de fuerza atómica se utilizan motores piezoeléctricos para poder mover la base sobre un plano (x,y) y así poder ubicar la muestra para que sea escaneada en alguna región deseada.

Los motores piezoeléctricos también son utilizados para poder acercar la punta a la muestra con alta precisión (acercamiento que se puede dar a escala manométrica) para evitar que la punta colisione con la muestra.

Para poder analizar la muestra se utilizan scanner que están hechos con materiales piezoeléctricos, los cuales se expanden y se contraen proporcionalmente al voltaje aplicado, lo que permite hacer un barrido sobre superficies de orden manométrico.

La contracción o elongación de los scanner depende de la polaridad del voltaje aplicado.

Los scanner piezoeléctricos están hechos para tener la capacidad de poder ser flexibles bajo la acción de un voltaje aplicado. El piezoeléctrico se coloca entre dos electrodos a los cuales se les da una cierta diferencia de potencial, por lo que el piezoeléctrico responde contrayéndose o estirándose.

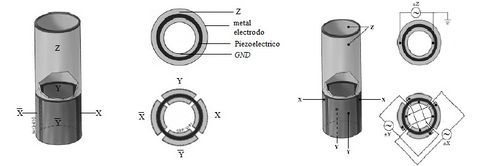

El Scanner piezoeléctrico es un cilindro que se compone de dos partes: inferior y superior. La parte inferior está diseñada con un cilindro separado en cuatro caras que pueden deformarse bajo la acción de un voltaje. Las caras opuestas son conectadas a voltajes opuestos haciendo que el scanner pueda doblarse en dirección X o Y. La parte superior contiene un piezoeléctrico que le es aplicado un voltaje con la intención de estirar o contraer el Scanner, lo que le permite moverse en dirección Z.

Piezoeléctricos histéresis

Dadas las diferencias en las propiedades de los materiales y las dimensiones de cada elemento piezoeléctrico, cada scanner responde de manera diferente a un voltaje aplicado. Esta respuesta de los scanner es conveniente que sea medida en términos de la sensibilidad, en relación de piezo movimiento a piezo voltaje.

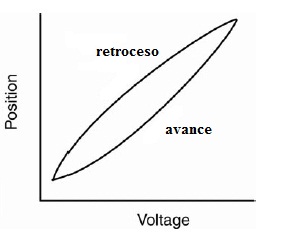

La sensibilidad del scanner es mucho mayor en el final de una línea de escaneo que en el comienzo, por lo que la relación de voltaje vs movimiento no es lineal. Esto causa que en el avance y el retroceso del escaneo se comporten de manera diferente y se muestre una curva de histéresis entre estas dos direcciones.

En la curva de histéresis se ve que el scanner avanza menos cuando aumenta el voltaje en el comienzo de la línea que cuando está llegando al final y lo mismo pasa cuando está en retroceso.

La no linealidad y la histéresis pueden causar una distorsión característica en la imagen de un SPM si no es propiamente corregida.

Durante la rutina de calibración la relación de no linealidad puede ser corregida aplicando un voltaje no lineal como función del tiempo lo que produce un escaneo lineal en X e Y en las direcciones de retraso y avance del escaneo.

Envejecimiento del Scanner

La depolarizacion de los cristales piezoeléctricos produce un envejecimiento, el cual se ve reflejado en una caída en la sensibilidad con respecto al tiempo. El efecto es mayor al principio de la vida del scanner es por esto que hay que calibrar más seguido al principio. Luego de un tiempo el efecto de envejecimiento ya no es tan notorio por lo que no es necesario calibrar el scanner de manera tan seguida.

Uso de piezoelectricos en el AFM de la Universidad Catolica de Chile

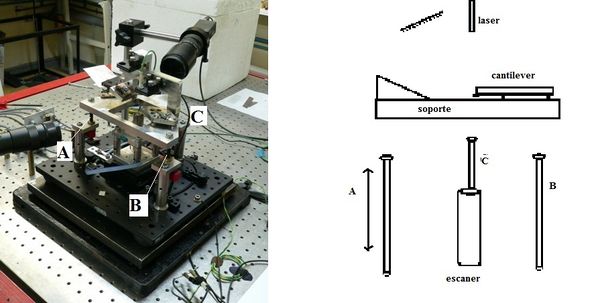

En el AFM de la universidad católica, se utilizan piezoeléctricos para acercar la punta a la muestra, para mover la base donde se encuentra la muestra y para escanear (incorporados en el escáner).

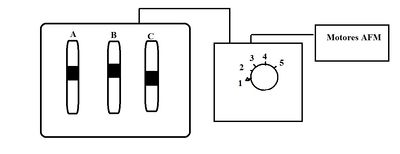

Para acercar el cantiléver a la muestra se utilizan tres soportes piezoeléctricos cada uno conectado a un determinado canal de control A, B y C. Esto evita que el cantiléver quede mal apoyado y pueda tambalear.

En un comienzo para acercar el cantiléver se hace que los 3 soportes bajen a la vez, pero cuando la punta se encuentra muy cerca de la muestra solo se baja con el canal 3 para hacer que el descenso sea más lento y así evitar que la punta choque con la muestra.

Para poder mover la muestra se utilizan motores piezoeléctricos en la base donde se apoya el escáner los cuales pueden mover la muestra en dos direcciones sobre un plano x-y, no hay control para mover la muestra a lo largo de z ( no se puede subir o bajar la muestra, esto solo es posible a través del escáner).

Control de los motores del AFM: en el canal 1 los controles A, B y C representan los piezos que mueven el soporte del cantiléver para acercar o alejar la punta. En el canal 2 los controles A y B representan los motores para mover la muestra en cualquier dirección sobre un planto x-y, no hay control para subir la muestra (esto solo es posible a través del scanner). Los canales 3, 4 y 5 no tienen funciones en este momento.

Modos de Escanéo

Dependiendo de qué tipos de interacciones se midan y las superficies a analizar, el microscópio AFM tiene 3 modos de operación.

Modo Contacto

En el modo contacto predominan las fuerzas repulsivas de corto alcanze entre la muestra y la sonda. La sonda se acerca a la superficie y se hace un "barrido" sobre esta, donde se miden los cambios de la deflexión del cantilever debido a las fuerzas repulsivas o topografía. Estos cambios en la deflexión se pueden medir utilizando un láser que es reflejado en el cantilever hacia un detector de cuatro cuadrantes. La señal que sale del detector de cuatro cuadrantes se envía, una al computador y otra a un sistema de retroalimentación el cuál envía otra señal al piezo que mueve la muestra. El cantilever debe ser flexible y tener una punta resistente (comúnmente se usa una punta de Silicio dopado con Boro).

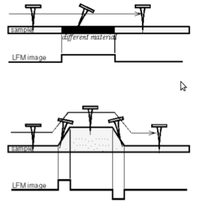

En modo contacto se pueden hacer mediciones de fuerza y de topografía. Las mediciones de fuerza se pueden clasificar en dos, las de fuerza vertical y lateral. En las de fuerza vertical actúan las fuerzas de repulsión que ejerce la muestra sobre el cantilever. Estas fuerzas pueden ser medidas ya que durante el barrido se mantiene la distancia "z" constante, pero es muy pequeña ya que hay un contacto con la superficie. La fuerza de deflexión en el cantilever está relacionada con la ley de Hooke, por lo que esta señal de deflexión es un parámetro para poder generar la imagen; las imágenes de fuerza se deben utilizar en superficies relativamente planas para de esta forma evitar cualquier choque directo con alguna irregularidad de la muestra que causaría el rompimiento de la punta y daño en la muestra.

Las imágenes de fuerza lateral se pueden obtener debido a una deflexión lateral que causa torsión en el cantilever. Esta puede ser causada tanto por una deformación topográfica en el barrido lateral como por la diferencia de roce que hay en la superficie.

En las mediciones de topografía se mantiene la fuerza constante, por lo que la punta hace un barrido sobre la muestra y la deflexión de la punta ahora es asociada a la deflexión en el eje "z". Estas señales se envían al sistema de retroalimentación que genera un voltaje en el piezoeléctrico correspondiente al eje que causa movimiento en ese sentido de la muestra.

Este modo tiene la ventaja de que es más rápido que los otros (modo no contacto y tappingmode) y a diferencia de los otros, es el único que puede obtener imágenes con resolución atómica. El gran problema de este modo es que las muestras no deben ser suaves (como muestras biológicas o polímeros) ya que hay muchas probabilidades de dañarlas al hacer el escanéo. Además de esto, aumenta la probabilidad de que en la punta queden "desechos" de la muestra y de esta manera afectar la imagen que se procesa.

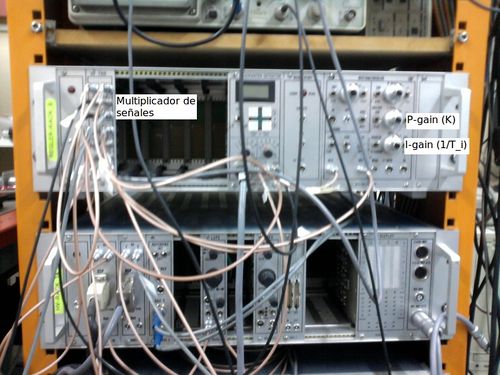

Operación en Modo Contacto

Para poder utilizar el modo contacto en el microscópio AFM de la facultad hay que seguir un proceso de calibración del aparato. Este proceso consiste en primero poder dirigir el láser hacia el cantilever. Esto se puede notar de forma visual cuando se ve un punto de luz debido al láser en el cantilever, y además en la muestra. Después de esto, se sube la muestra para buscar el contacto con la punta. Se puede subir de manera poco cuidadosa hasta que los puntos dos puntos luminosos producidos por el láser se unan; pero después de esto hay que tener mucho cuidado debido a que el contacto debe ser de forma "suave" para que no haya ruptura del cantilever. Una vez logrado esto, se procede a calibrar la señal que llega al detector de cuatro cuadrantes buscando que sea máxima. Esto se puede hacer moviendo los tornillos que se encuentran en el espejo de forma de que el haz reflejado en este lo podamos manipular. Si la intensidad aún es muy baja cuando el láser está bien dirigido al detector de cuatro cuadrantes, entonces quiere decir que el láser no se está reflejando de forma óptima en el cantilever y hay que comenzar a mover la dirección del haz con mucho cuidado. Por lo general una buena señal es cuando en el muntímetro, la suma de señales marca un valor de aproximadamente 1,3V. Ahora, una vez teniendo una buena señal se busca llegar al contacto para poder analizar la muestra, para esto utilizamos el sustema de control, donde se debe notar las señales en el del eje x e y mostradas en el multiplicador de señal, y en el eje z mostrada en el feedback. La señal en x se debe mantener en cero, y se comienza a subir la muestra de a poco y con mucho cuidado hasta que en el aparato feedback se pueda "sentir" la interacción de la punta con la muestra cuando la señal que capta al eje Z se mueva hacia abajo. Una vez logrado eso se "suelta" la punta moviendo la perilla de I-gain ubicada en el multiplicador de señales, y se vuelve a enganchar volviendo al valor de voltaje usado, y se repite el proceso de subir la muestra de a poco hasta que el detector del eje z en el feedback quede justo en el medio. Una vez logrado esto, se puede sacar una imagen usando el programa "Scanit", donde se ajustan los parámetros de medición y tiempo de acuerdo a la muestra a analizar.

Modo No Contacto

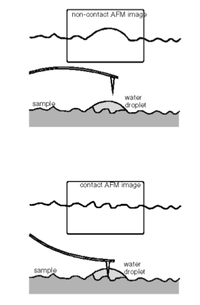

En este modo, la sonda no hace contacto con la muestra, la configuración es la misma que en el modo contacto, pero en este caso la deflexión del cantilever es hacia abajo. En el modo de no contacto predominan las fuerzas atractivas de mayor alcanze, hay ausencia de fuerzas repulsivas y se hace un barrido a la sección de muestra a analizar. El análisis en este modo es de manera dinámica, esto quiere decir que el cantilever oscila con su frecuencia de resonancia.

Las imágenes que pueden ser obtenidas mediante este método pueden ser topográficas o de modo de imagen de las fuerzas de largo alcanze. A la distancia donde se ubica la punta, las fuerzas de Van der Waals, u otra fuerza de largo alcanze que se extienden desde la superficie, actúan sobre la punta provocando cambios en la frecuencia de oscilación. Esta disminución es captada y se envía una señal desde el sistema de retroalimentación al piezo de manera que la muestra se mueva en el eje z hasta que la frecuencia de oscilación vuelva a ser la inicial, y de esta manera se va creando la imagen topográfica. Por otra parte, si se quiere analizar las fuerzas de campo lejano mediante una imagen, la distancia "z" se debe mantener constante y de esta forma, al igual que en modo contacto, se mide la deflexión del cantilever asociando el parámetro con la ley de Hooke ya sea debido a , por ejemplo, fuerzas eléctricas o magnéticas.

La gran ventaja de esté método es que se pueden análizar muestras más suaves que las que se pueden analizar en modo contacto, y utilizar puntas menos resistentes ya que prácticamente no hay posibilidades de daño al no haber contacto, además que se eliminan las posibilidades de que la punta se desgaste o queden "desechos" en esta, que causan errores en las imágenes. Pero debido a que no hay contacto hay también menos resolución de imagen de forma lateral. Además de ser el modo de escanéo más lento de los tres.

Las imágenes captadas por el AFM en modo contacto y no contacto para muestras que no requieren de resolución atómica son practicamente las mismas, pero la gran diferencia es que en modo no contacto la imagen se puede ver afectada si se analizan muestras que tienen en su superficie fluidos por adsorción. En modo no contacto la imagen sobre estas superficies queda distinta ya que escanea por sobre los fluidos, en cambio en modo contacto, se sigue el escanéo de la muestra no viéndose la imagen afectada por estos fluidos. Esto también limita el uso de este modo a superficies hidrofóbicas en las que no hay fluidos por adsorción.

Modo Contacto Intermitente (TappingMode )

)

Es un modo dinámico, el cuál utiliza la frecuencia de resonancia del cantilever y su amplitud de oscilación asociada, que generalmente se encuentra en el rango entre a

. Cuando se llega a una máxima amplitud la punta toca la muestra, esto se hace de manera intermitente pasando de modo contacto a modo no contacto obteniendo de esta forma una señal alterna. Esta señal va hacia un filtro Lock-In el cual puede medir los cambios de fase de las oscilaciones provocados por las fuerzas de interacción actuando en el cantilever. Las fuerzas también provocan un cambio de amplitud que es captado después por el sistema de retroalimentación que compensa el cambio de amplitud subiendo la muestra.

Como la punta toca solamente la muestra en una oscilación, la probabilidad de dañar la punta es muy poca. Con este método intermitente de contacto también se pueden analizar muestras suaves y que tengan fluidos por adsorción, ya que como la punta va bajando hace una imagen topográfica sólo de la muestra sin tomar en cuenta el fluido que esta por encima de esta.

En este método la resolución lateral es bastante grande (del orden de a

) además de que las fuerzas laterales de friccion son practicamente eliminadas debido a que no se hace un "barrido" en la muestra, por lo que elimina la posibilidad de que la punta sufra daños debido a esto. Un pequeño punto en contra es la velocidad de escanéo que es un poco mas baja que la de modo contacto.

Ventajas y Desventajas

Ventajas

Un AFM respecto a otros sistemas de observación de superficies:

- La resolución es mucho mayor que cualquier otro sistema de análisis (como el SEM, un microscopio óptico, etc).

- El análisis tridimensional (que, por ejemplo, no posee el microscopio óptico) tiene una precisión más pequeña que el orden atómico, lo que lo hace una herramienta óptima y completa de análisis de superficies.

- Como se dijo antes, el daño de la muestra, luego de un escaneo, es mínimo. Además, las condiciones de medición son bastante asequibles, ya que no necesita de vacío para poder funcionar en buenas condiciones.

Respecto a otros AFMs similares, el AFM de la Facultad de Física posee las siguientes ventajas:

- Al ser desarrollado en la misma facultad, la función docente que cumple el AFM, junto con los investigadores que lo utilizan, se optimiza. Además, la mantención es más abordable, tanto económica como prácticamente.

- La falla de una pieza implica sólo la reposición de ella solamente, y no de una estructura completa, o de todo el AFM.

- Los softwares de medición y análsis topográficos están hechos para este aparato particularmente, lo que facilita su aprendizaje y su uso

Desventajas

Respecto a otras herramientas de análisis de superficies:

- La rapidez de la formación de las topografías es bastante mayor que la imagen aumentada mostrada por un microscopio óptico, a modo de ejemplo.

- El área de análisis del AFM es muy pequeña (del orden de

por lado, aproximadamente) cuando el SEM está en el orden de los

.

- La misma presencia de artefactos, mencionados anteriormente, pueden distorisionar la dimensión real de la superficie estudiada.

Respecto a otros AFMs similares:

- Poca practicidad, debido a que se deben cambiar constantemente las piezas utilizadas, si se varían las condiciones de medición, o para optimizarla. También, como en el caso de la punta NCM utilizada para CM, se debe probar con varias piezas para hallar el funcionamiento óptimo del AFM, según sea el caso.

- Debido a su antigüedad, el espacio utilizado, tanto por el AFM mismo como por todos aparatos controladores, es bastante grande. También, el software utilizado para medir y analizar las topografías, fue programado específicamente para este AFM, lo que dificulta la posibilidad de actualizaciones y mejoras para aumentar la eficiencia de ambos procesos.

- La definición del área de la muestra a estudiar debe ser fijada manualmente, ya que la muestra debe colocarse sobre el escáner de modo que la punta logre abarcar el área que se desea analizar.

Referencias

Electrónicas

1) Características de la punta PPP-NCL, nanoSensors. Fecha de Acceso: 11-11-10

2) Patente registrada sobre SPM Cantilever, United States Patent. Fecha de Acceso: 03-12-10

3) Descripción de Muestras de Calibración NS32400 y NS32100, nanoSensors. Fecha de Acceso: 04-12-10

5) Cross, J.W., Scanning Probe Microscope: Imaging Sufaces on a Fine Scale. Ejemplos de muestras biológicas obtenidas mediante el uso de AFMs (no todas las muestras se encuentran disponibles). Fecha de Acceso: 06-12-10

6) Definición y características de un AFM. Wikipedia Fecha de Acceso: 06-12-10.

7) Manual PV-WAVE Fecha de Acceso: 06-12-10

Bibliográficas

Aström & Hägglund, Automatic Tuning of PID Controllers, Instrument Society of America, 1988.

Morris, Kirby & Gunning, Atomic Force Microscopy for Biologists, Imperial College Press, 2004.

E.Meyer, H.J. Hug & R. Bennewitz, Scanning Probe Microscopy, Springer, 2004.

P.West & N.Starostina, A Guide to AFM Image Artifacts, Pacific Nanotechnology, 2004.